Установки для ленточных и дисковых шлифовальных станков

Приветствую. Давно хотел поделиться своими мыслями по поводу установок для ленточных и дисковых шлифовальных станков. В последнее время наблюдаю, что многие зацикливаются на мощности и скорости вращения – это, конечно, важно, но часто забывают о других ключевых параметрах, которые влияют на долговечность и эффективность работы. Хочу рассказать, что для меня оказалось самым важным на практике, и какие ошибки, на мой взгляд, допускают.

Основные ошибки при выборе оборудования

Первая, и самая распространенная ошибка, – это недооценка важности точности и стабильности работы. Многие покупают бюджетные установки для ленточных и дисковых шлифовальных станков, привлеченные низкой ценой, но потом жалеют об этом из-за неравномерной шлифовки, повышенного износа лент и, как следствие, перепрофилирования деталей. Нужна не просто мощность, а *контролируемая* мощность. Это относится как к электрической части, так и к механическим креплениям.

Еще одна ошибка – не учитывают тип обрабатываемых материалов. Например, для мягких пород дерева подойдет одна установка для ленточного шлифования, а для твердых – совсем другая, с другим натяжением ленты и системой охлаждения. Игнорирование этого приводит к быстрому заклиниванию ленты и поломке двигателя. Видел пару раз, как пытались шлифовать бальзу на станке, предназначенном для дуба – зрелище не очень приятное, и результат тоже.

Не стоит забывать и про качество сборки. Дешевые установки для дискового шлифования часто имеют люфты, некачественные подшипники и неадекватную систему пылеудаления. Это не только снижает точность обработки, но и создает угрозу безопасности оператора. Недавно на одном предприятии столкнулись с проблемой, когда из-за люфта в шпиндель шлифовальной машины вылетела стружка – чуть не пострадал оператор.

Ключевые параметры, на которые стоит обратить внимание

Если говорить о конкретных параметрах, то я бы выделил несколько самых важных. Во-первых, это система смазки. Хорошая система смазки – залог долговечности всех узлов установки для ленточных и дисковых шлифовальных станков. Во-вторых, это возможность регулировки скорости вращения как ленты, так и диска. Это необходимо для обработки различных материалов и достижения оптимального результата. В-третьих, это система пылеудаления – должна быть эффективной и не допускать попадания пыли на оператора и на детали.

Натяжение ленты: роль и регулировка

Правильное натяжение ленты – критически важно для равномерной шлифовки и предотвращения поломки. Слишком слабое натяжение приводит к проскальзыванию ленты, а слишком сильное – к повышенному износу и перегреву двигателя. Некоторые производители предлагают автоматические системы регулировки натяжения, но они не всегда надежны. Лучше довериться своему опыту и регулярно проверять натяжение ленты вручную. И помните, что это натяжение нужно подстраивать под конкретный материал и задачу.

Тип двигателя: коллекторный или бесщеточный

Выбор типа двигателя – тоже важный момент. Коллекторные двигатели обычно дешевле, но менее надежны и имеют меньший срок службы. Бесщеточные двигатели дороже, но обеспечивают более высокую мощность, эффективность и долговечность. В целом, если речь идет об интенсивной работе, то бесщеточный двигатель – это предпочтительный вариант. Но стоит учесть, что они могут быть более чувствительны к перегрузкам.

Система пылеудаления: эффективность и безопасность

Эффективная система пылеудаления – это не только забота о здоровье оператора, но и возможность поддерживать чистоту на рабочем месте. Существует несколько типов систем пылеудаления – от простых пылесборников до сложных вакуумных систем. Выбор зависит от типа установки для ленточного шлифования и объема обрабатываемой стружки. Не забывайте, что пыль многих материалов опасна для здоровья, поэтому инвестиции в хорошую систему пылеудаления – это оправданные затраты.

Наш опыт работы с оборудованием

ООО Циндао Синьдасюань Международная торговля работает с установками для ленточных и дисковых шлифовальных станков уже несколько лет. Мы сотрудничаем с несколькими производителями, как китайскими, так и европейскими. Наши клиенты – это деревообрабатывающие предприятия, мебельные фабрики, а также мастерские по ремонту и изготовлению мебели. Мы стараемся подобрать оптимальное оборудование для каждого клиента, учитывая его потребности и бюджет.

Помню один случай, когда нам привезли установку для дискового шлифования с неисправным подшипником. Пришлось полностью разобрать станцию, заменить подшипник и отрегулировать систему натяжения ленты. Это заняло несколько дней, но в итоге мы вернули оборудование в рабочее состояние. Такие случаи, к сожалению, не редкость, особенно при работе с бюджетными моделями.

Заключение

В заключение хочу сказать, что выбор установки для ленточных и дисковых шлифовальных станков – это ответственный процесс, требующий внимательного подхода и учета множества факторов. Не стоит экономить на качестве оборудования, иначе потом придется переплачивать за ремонт и перепрофилирование деталей. И не забывайте о безопасности – всегда используйте средства индивидуальной защиты и соблюдайте правила эксплуатации оборудования.

Если у вас есть вопросы, не стесняйтесь задавать. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Заводы по производству лазерных станков

- Поставщики электрических подъемных платформ из китая

- Оптовые электрические подъемные платформы

- Барабанные шлифовальные машины для дерева оптом

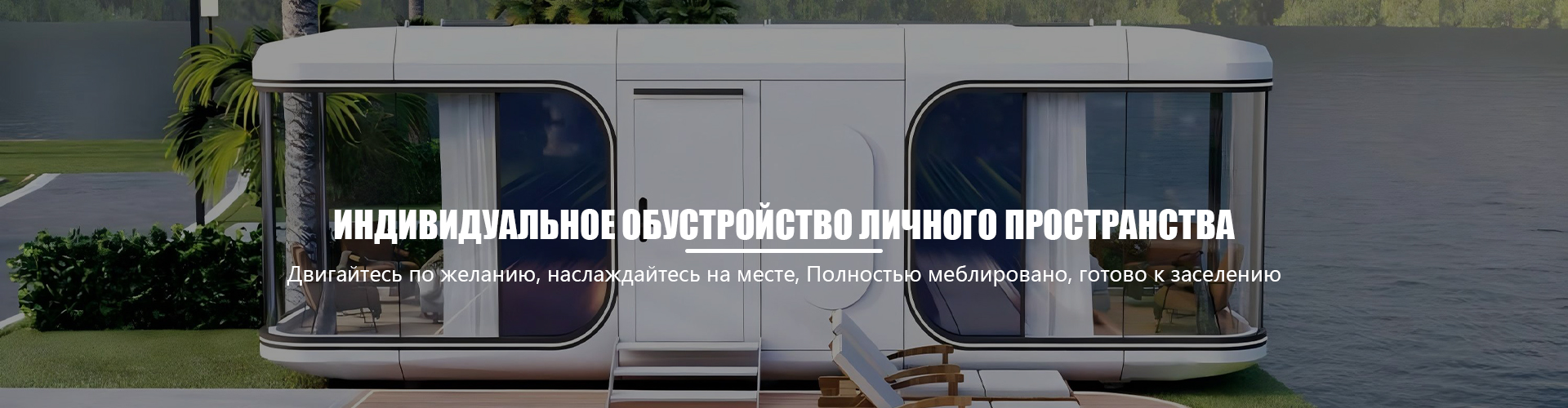

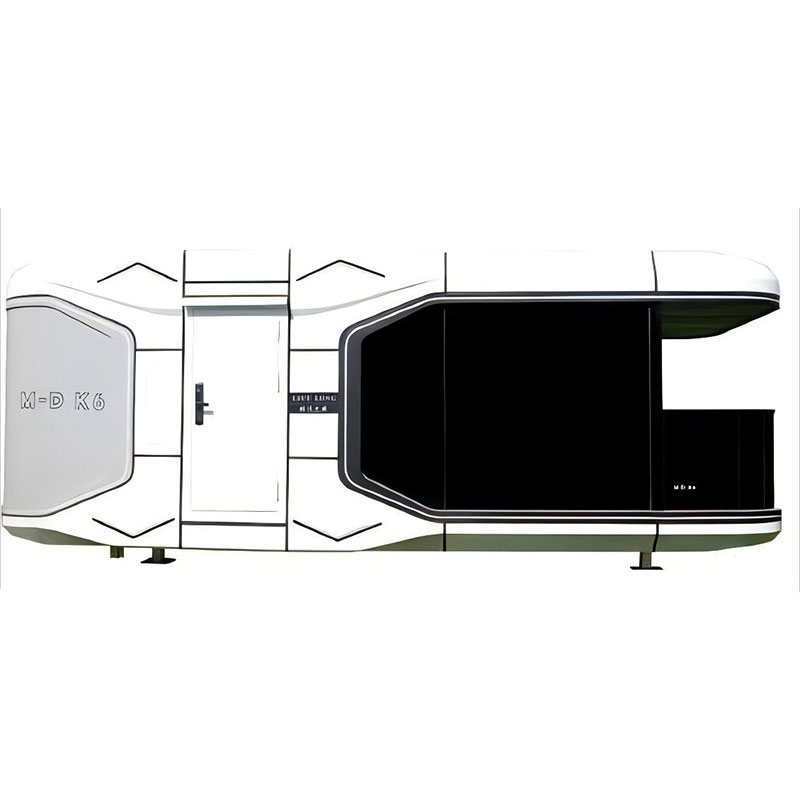

- Поставщики модульных капсульных комнат с максимальным пространством

- Купить шлифовальный станок

- Zlp630 подвесная строительная гондола китай

- Производители мозаичных мельниц

- Производители деревообрабатывающего оборудования инструменты в китае

- Станки с чпу в китае