Производственное оборудование для деревообработки

За последнее время наблюдается, как вокруг **деревообрабатывающего оборудования** все чаще всплывают разговоры о 'автоматизации' и 'цифровизации'. И это, конечно, хорошо, но часто забывается, что хорошая автоматизация начинается не с умных станков, а с правильного выбора и интеграции базового оборудования. Многие клиенты приходят с четким представлением о том, что им нужно, основываясь на общих представлениях, но не учитывают всех нюансов. И вот тут, на мой взгляд, чаще всего и возникают проблемы – переплата за ненужные функции, неоптимальная производительность, потом разочарование… Попробую поделиться некоторыми мыслями, основанными на нашем опыте. Мы в ООО Циндао Синьдасюань Международная торговля (https://www.new-davision.ru) занимаемся поставками как базового, так и сложного **оборудования для деревообработки** с 2015 года, и видим эти сложности не раз.

Базовые принципы выбора оборудования для деревообработки

Прежде чем говорить о конкретных станках, важно понять, для каких задач оно будет использоваться. Это, само собой разумеется, но как часто мы видим, что клиенты хотят 'всё и сразу'. Например, часто хотят купить станок для раскроя, фрезеровки и шлифовки, но не учитывают особенности материалов, которые они будут обрабатывать. Например, работа с твердыми породами древесины требует другого подхода, чем работа с мягкими. Начальная подготовка – сортировка, сушка – это, опять же, важная часть производственного цикла, которую нельзя игнорировать, если вы хотите добиться стабильно высокого качества продукции.

Еще один момент, который часто упускают – это мощность оборудования. Думаете, 'больше мощность – лучше'? Не всегда. Неправильно подобранная мощность может привести к преждевременному износу компонентов, завышенным затратам на электроэнергию и неоптимальной работе. Важно рассчитывать на реальную нагрузку и выбирать оборудование с запасом, а не с избыточной мощностью.

В последнее время, все чаще рекомендуем клиентам рассматривать модульные решения. Например, вместо огромного универсального станка, лучше приобрести несколько специализированных, которые будут работать в связке. Это не только более эффективно, но и позволяет гибко реагировать на изменение потребностей производства. Мы часто используем этот подход в проектах, связанных с мебельным производством.

Электропилы: разновидности и выбор

Выбор электропилы – это отдельная тема. Ручные пилы, настольные пилы, циркулярные пилы, ленточные пилы… каждая из них имеет свои преимущества и недостатки. Например, циркулярные пилы, безусловно, быстрее, чем ручные, но требуют более точной настройки и могут быть менее безопасными. Настольные пилы идеально подходят для распила больших листов древесины, а ленточные пилы – для раскроя сложных профилей.

Важно обращать внимание на качество пильного полотна. От него напрямую зависит чистота и точность реза. Мы сотрудничаем с несколькими производителями пильного оборудования и можем порекомендовать оптимальный вариант для конкретных задач. Часто, клиенты не задумываются о материале полотна – для твердой древесины нужна одна маркировка, для мягкой – другая. Это критически важно.

Кроме того, не стоит забывать о системе пылеудаления. Современные электропилы оснащаются пылесосами или системами фильтрации, которые позволяют поддерживать чистоту на рабочем месте и защищать здоровье оператора. Это не просто приятный бонус, а необходимость, особенно в условиях мелкосерийного производства.

Фрезерные станки: точность и универсальность

Фрезерные станки – это мощный инструмент для создания сложных деталей и профилей. От выбора фрезерного станка напрямую зависит качество и скорость производства. Существуют различные типы фрезерных станков – вертикальные, горизонтальные, универсальные. Выбор зависит от типа обрабатываемых деталей и необходимой точности.

Один из самых распространенных типов – это вертикальные фрезерные станки. Они универсальны и подходят для широкого спектра задач – от обработки простых плоскостей до создания сложных резьбовых узоров. Однако, вертикальные фрезерные станки могут быть менее точными, чем горизонтальные.

Горизонтальные фрезерные станки отличаются высокой точностью и производительностью. Они идеально подходят для обработки деталей с сложной геометрией и для серийного производства. Но они, как правило, дороже вертикальных фрезерных станков. На рынке представлено множество моделей с различным уровнем автоматизации – от простых ручных станков до полностью автоматизированных комплексов. Автоматизация, безусловно, повышает производительность, но требует дополнительных затрат на обслуживание и обучение персонала.

Пример из практики: оптимизация фрезерной линии

Недавно мы помогли одному клиенту, производящему элементы фасадов мебели, оптимизировать их фрезерную линию. У них был старый, устаревший станок, который постоянно ломался и приводил к задержкам в производстве. Мы предложили им заменить его на современный, горизонтальный фрезерный станок с ЧПУ. После внедрения нового оборудования, производительность увеличилась на 40%, а количество брака – сократилось на 25%. Конечно, это была не просто замена станка – мы также внедрили систему автоматического контроля качества и оптимизировали технологический процесс.

Иногда, не стоит гнаться за самым дорогим оборудованием. Иногда, достаточно правильно подобрать модель, которая будет оптимально соответствовать задачам и бюджету. Важно не просто купить станок, а построить всю производственную линию с учетом всех факторов – от входного контроля сырья до упаковки готовой продукции.

Шлифовальные станки: от грубой шлифовки до полировки

Шлифовальные станки позволяют добиться гладкой и ровной поверхности древесины. Они используются на разных этапах обработки – от грубой шлифовки до полировки. Существуют различные типы шлифовальных станков – ленточные, эксцентриковые, вибрационные. Каждый тип предназначен для разных задач.

Ленточные шлифовальные станки – это универсальный инструмент для грубой шлифовки больших поверхностей. Они отличаются высокой производительностью, но могут оставлять царапины на поверхности древесины. Эксцентриковые шлифовальные станки – это более мягкий вариант, который идеально подходит для шлифовки деликатных поверхностей. Вибрационные шлифовальные станки используются для финишной полировки и удаления небольших дефектов.

Важно правильно подобрать шлифовальные круги. От их зернистости зависит качество шлифовки. Для грубой шлифовки используются круги с крупным зерном, а для финишной полировки – круги с мелким зерном. Также, важно обратить внимание на качество шлифовального оборудования, так как некачественные круги могут повредить поверхность древесины.

Взаимосвязь оборудования: от раскроя до финишной отделки

Мы всегда стараемся подходить к вопросу выбора оборудования комплексно. Например, при производстве мебельных фасадов мы предлагаем нашим клиентам интегрированные решения, включающие электропилу, фрезерный станок и шлифовальный станок. Это позволяет оптимизировать производственный процесс и сократить время изготовления.

Кроме того, важно учитывать технологию обработки древесины. Например, при производстве мебели, часто используют технологии шпонирования, лакирования и нанесения других защитных покрытий. Для этих целей требуется специальное оборудование и инструменты.

Важно, чтобы все оборудование работало в одной системе и было совместимо друг с другом. Это позволит избежать проблем с интеграцией и повысить эффективность производства. Мы тесно сотрудничаем с производителями оборудования, чтобы обеспечить нашим клиентам оптимальные решения.

Обслуживание и ремонт **деревообрабатывающего оборудования**

Запомните, даже самое дорогое **оборудование для деревообработки** требует регулярного обслуживания и ремонта. Не стоит экономить на техническом обслуживании, иначе это может привести к серьезным поломкам и дорогостоящему ремонту. Мы предлагаем

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущие страны-поставщики шлифовальных машин makita из китая

- Поставщики угловой шлифовальной машины makita из китая

- Цены на аренду угловой шлифовальной машины по бетону

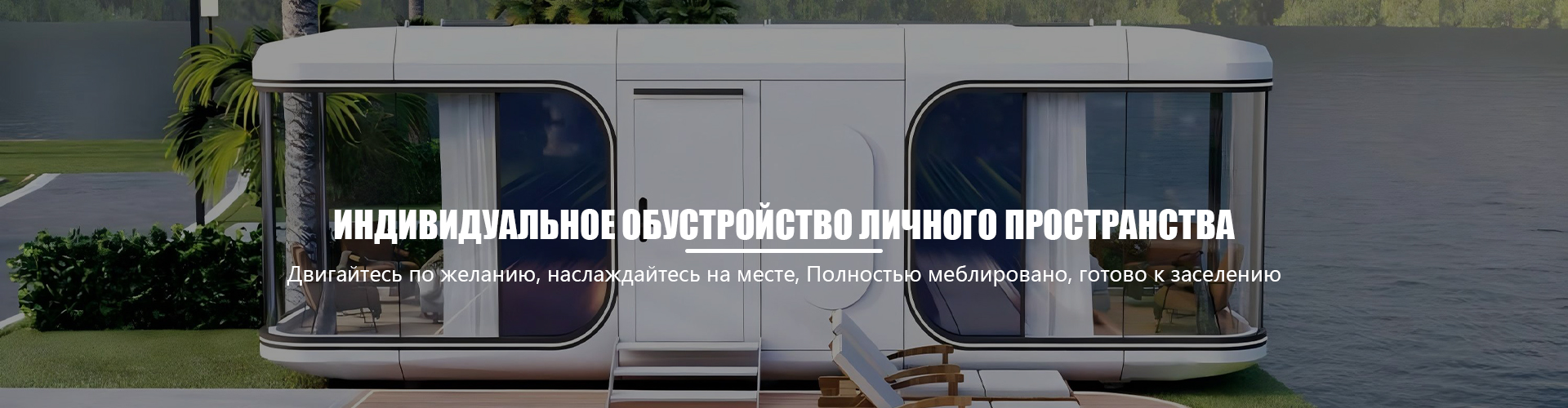

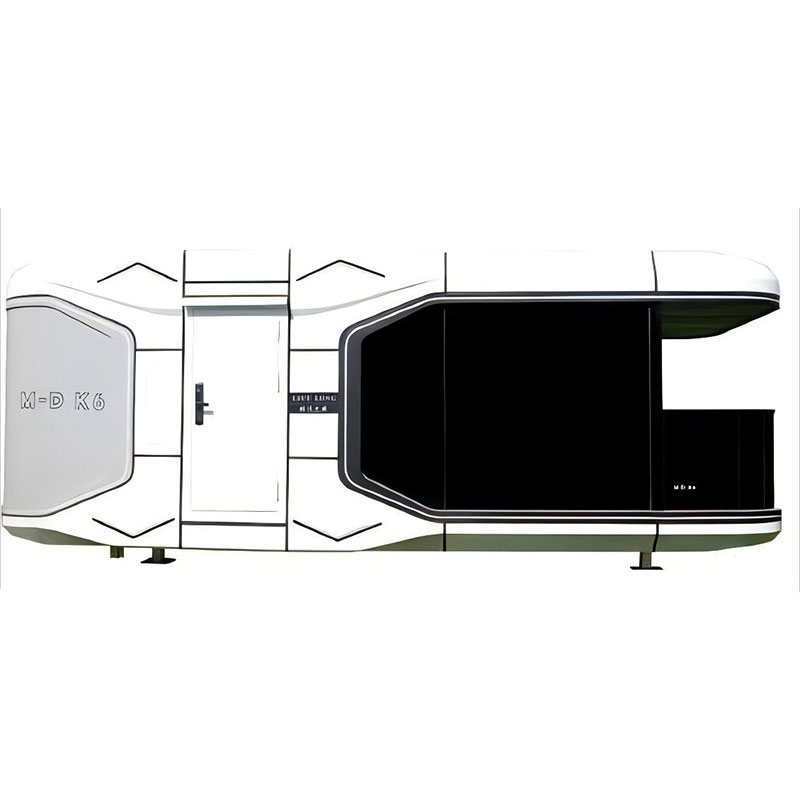

- Преимущества оптовых мобильных домов

- Завод строительных корзин

- Поставщики металлических шлифовальных станков из китая

- Оптовая продажа шлифовальных станков с чпу

- Покупатели занявшие первые места по закупкам шлифовальных станков для дерева из китая

- Оптовые интеллектуальные мобильные дома

- Лучшие покупатели калибровочных шлифовальных машин из китая