Калибровочные шлифовальные станки

Калибровочные шлифовальные станки – это, казалось бы, простая вещь. Заказать, установить и пользоваться. Но на практике всё гораздо сложнее. Часто сталкиваешься с тем, что выбирают станок, исходя из заявленных характеристик, а потом удивляются несоответствиям в результатах. В голове возникает вопрос: 'А что вообще значит 'калибровка' в контексте шлифования?'. Давайте разбираться, не углубляясь сразу в сложные теории, а опираясь на практический опыт, который накапливался за годы работы с различными моделями и материалами.

Что такое калибровка шлифовальных станков и зачем она нужна?

Прежде всего, стоит понимать, что калибровка шлифовального станка – это не просто настройка параметров. Это процесс достижения определенной точности и повторяемости в обработке поверхности. Главная задача – обеспечить соответствие полученных размеров и формы заданным требованиям. Если этого не делать, то даже самый дорогой станок выдаст некондицию. Я помню один случай с фрезеровкой деревянных деталей для мебельного производства. После покупки станка, вроде как с хорошей точностью, обнаружили систематическое отклонение от размеров, которые были указаны в чертеже. Пришлось разбираться, в итоге оказалось, что проблема была именно в некачественной калибровке шлифовального станка.

Нельзя недооценивать влияние калибровки на конечный результат. Неправильная калибровка приводит к деформации заготовки, снижению качества поверхности, увеличению брака и, как следствие, к убыткам. Важно понимать, что это не разовое мероприятие, а непрерывный процесс, который необходимо проводить регулярно, особенно после переналадки или длительного простоя.

Основные этапы калибровки. Что нужно проверять?

Процесс калибровки калиброванного шлифовального станка включает в себя несколько ключевых этапов. Во-первых, необходимо проверить геометрию самой машины – насколько она устойчива, нет ли перекосов или люфтов. Это делается при помощи специальных инструментов, таких как штангенциркуль, микрометр, индикатор. Во-вторых, проверяются точность и повторяемость движения шпинделя и стола. Здесь важны не только механические параметры, но и электронные системы управления, если они предусмотрены. Иногда проблема кроется в неточности настройки системы ЧПУ, даже если механически все выглядит хорошо.

Третий, но не менее важный этап – проверка штампа (если он используется). Штамп должен быть идеально ровным и соответствовать требуемой геометрии поверхности. Износ штампа – частая причина снижения качества обработки. Мы часто сталкиваемся с ситуацией, когда изношенный штамп выдает неровную поверхность, даже если все остальное настроено правильно. Замена штампа, даже на новый, иногда требует дополнительной настройки для достижения оптимальных результатов. Кстати, для определенных материалов, особенно твердых пород дерева, выбор штампа – это отдельная задача, требующая опыта и понимания свойств материала. Иногда приходится экспериментировать с разными типами штампов, чтобы найти оптимальный.

Типы калиброванных шлифовальных станков и особенности их калибровки

Существует несколько типов калиброванных шлифовальных станков, каждый из которых имеет свои особенности калибровки. Это и ленточные шлифовальные станки, и круговые, и виброшлифовальные. В случае с ленточными станками особенно важно правильно выставить натяжение ленты и обеспечить ее равномерное движение по направлению движения заготовки. Ошибка в этом может привести к неравномерному шлифованию и возникновению царапин. Для круговых станков критична точность центровки заготовки и правильная установка шлифовального круга. А при использовании виброшлифовальных станков, необходимо тщательно контролировать частоту и амплитуду вибрации.

Калибровка станков с ЧПУ требует отдельного подхода, так как необходимо учитывать параметры системы управления и точность датчиков. Часто проблема не в самом станке, а в неточной настройке программного обеспечения. Мы сталкивались с ситуацией, когда станок идеально калибровался вручную, а при перепрограммировании выдавал совершенно другие результаты. Это связано с тем, что при программной настройке сложно учесть все нюансы механической конструкции. Поэтому всегда рекомендуется проводить ручную калибровку после программной.

Ошибки при калибровке и способы их избежать

При калибровке калиброванных шлифовальных станков легко допустить ошибки, которые могут привести к серьезным последствиям. Например, использование некачественных инструментов, неправильный выбор методов проверки, игнорирование рекомендаций производителя. Иногда, чтобы сэкономить время, пытаются упростить процесс калибровки, что приводит к снижению качества и увеличению вероятности брака.

Я бы рекомендовал всегда начинать с простого – проверить все механические параметры, убедиться в отсутствии люфтов и перекосов. Использовать проверенные инструменты и методы проверки. Не бояться обращаться к специалистам, если возникают сложности. И, конечно, всегда делать записи о проведенных калибровках, чтобы можно было отслеживать изменения и выявлять систематические отклонения.

ООО Циндао Синьдасюань Международная торговля: Ваш надежный партнер в мире оборудования

ООО Циндао Синьдасюань Международная торговля, основанная в 2015 году, предлагает широкий спектр оборудования для деревообработки и работы на высоте, включая высокоточные калиброванные шлифовальные станки. Наша команда профессионалов всегда готова оказать консультационную поддержку и помочь выбрать оптимальное решение для ваших задач. Мы понимаем, что качество обработки – это залог успеха вашего бизнеса, поэтому мы уделяем особое внимание качеству оборудования и профессионализму наших специалистов. Сайт компании: https://www.new-davision.ru.

В заключение

Калибровка калиброванных шлифовальных станков – это не просто формальность, а необходимый этап для обеспечения высокого качества обработки и минимизации брака. Это требует опыта, знаний и внимания к деталям. Не стоит экономить на калибровке, так как это может привести к гораздо большим затратам в будущем. Помните, что инвестиции в качественную калибровку – это инвестиции в эффективность вашего производства. И, возможно, стоит задуматься о регулярном техническом обслуживании – это тоже важный фактор, влияющий на долговечность и надежность оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цены на токарные станки

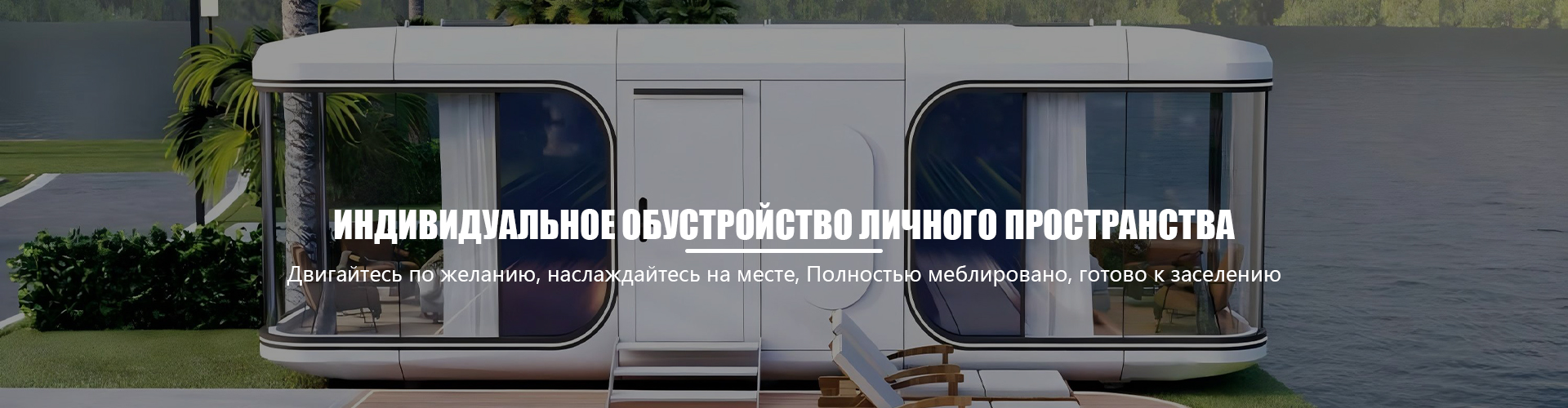

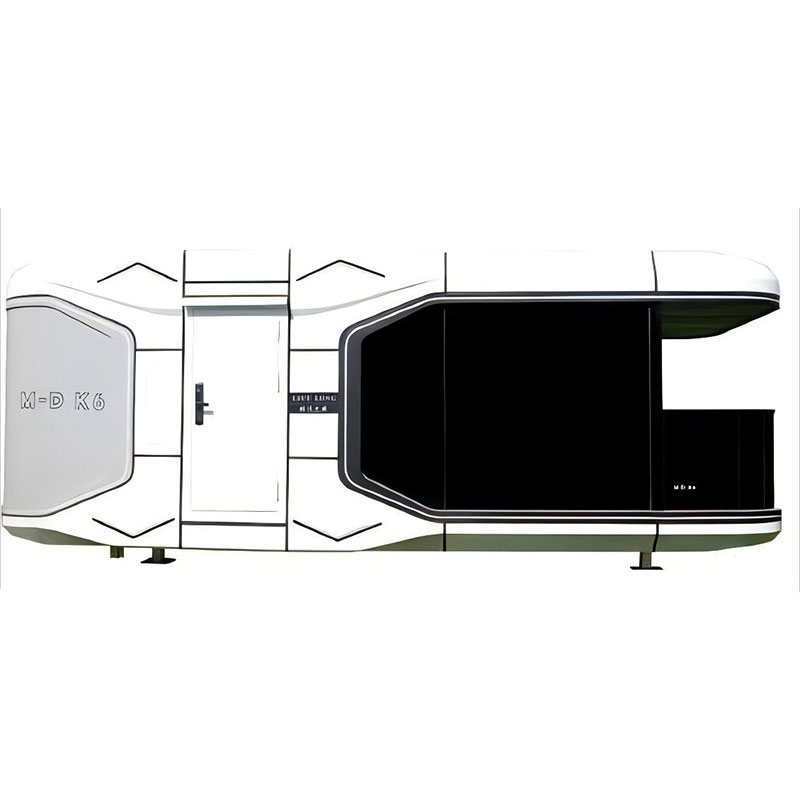

- Цены на модульные капсульные комнаты с максимальной площадью

- мобильные дома недорого

- шлифовальная машина по бетону

- Ведущие покупатели деревообрабатывающего оборудования и инструментов из китая

- Производители аккумуляторных шлифовальных машин

- Цена угловой шлифовальной машины makita

- Китайские поставщики аккумуляторных угловых шлифовальных машин

- Дешевые общежития модульные капсулы дом

- Завод по производству шлифовальных станков tsh