заточной шлифовальный станок

В последнее время наблюдается повышенный интерес к **заточной шлифовальным станкам**. Многие воспринимают их как универсальное решение для обработки различных материалов, но на практике всё гораздо сложнее. Часто встречается заблуждение, что любой **заточной шлифовальный станок** одинаково хорош, и главное – выбрать подходящую мощность. Это, конечно, важно, но не единственное определяющее качество. На мой взгляд, реальные проблемы возникают именно с точностью и надежностью компонентов, а не с общей мощностью.

Основные этапы работы и типичные проблемы

Прежде чем углубляться в детали, стоит вспомнить, как на самом деле используется **заточной шлифовальный станок**. Обычно это процесс последовательной обработки: от грубой обдирки до полировки. На каждом этапе возникают свои сложности. Например, при грубой шлифовке часто приходится бороться с неравномерным износом абразивного круга, что напрямую влияет на качество финальной обработки. Это, в свою очередь, приводит к дополнительным этапам корректировки и, как следствие, к увеличению времени производства.

Мы в ООО Циндао Синьдасюань Международная торговля (https://www.new-davision.ru) сталкиваемся с этим регулярно. Недавно работали над проектом по обработке высокопрочного металла. Изначально выбирали модель на основе заявленной мощности, но в итоге столкнулись с проблемами точности. Оказалось, что система подачи материала не обеспечивает стабильный прижим, что приводило к неравномерной шлифовке и ухудшению качества поверхности. Это пример того, как на первый взгляд очевидный параметр – мощность – может оказаться не самым важным.

Следует особо отметить проблему вибрации. Даже небольшая вибрация может существенно снизить точность обработки и ускорить износ компонентов. Современные **заточные шлифовальные станки** должны иметь эффективную систему демпфирования вибраций, но не всегда это так. Некачественные подшипники, несоблюдение балансировки кругов – все это может привести к серьезным последствиям.

Выбор абразивного круга: не только зернистость

Зачастую акцент делается на выборе абразивного круга по зернистости. Но это лишь один из факторов. Важно учитывать химический состав, тип связующего и способ применения. Неправильно подобранный круг может быстро износиться, не обеспечивая требуемой производительности и качества обработки. Недавний случай – использование круга с недостаточной твердостью при обработке твердого сплава. Круг быстро затупился, и пришлось срочно заменить его, что привело к простою производства.

Мы рекомендуем тщательно изучать технические характеристики абразивных кругов и проводить тестовые испытания перед внедрением в серийное производство. Важно учитывать не только требуемую зернистость, но и оптимальную скорость вращения и давление на материал. Это требует определенных знаний и опыта.

В нашем распоряжении широкий ассортимент абразивных материалов – от электрокорунда до карбида кремния. Нам важно не просто продать **заточной шлифовальный станок**, но и предложить оптимальное решение для конкретных задач, учитывая особенности материала и требуемого качества поверхности.

Автоматизация и контроль процесса

Современные **заточные шлифовальные станки** все чаще оснащаются системами автоматизации и контроля процесса. Это позволяет повысить точность и производительность, а также снизить риск человеческих ошибок. Например, можно использовать датчики давления для поддержания оптимального прижима материала, или системы контроля скорости вращения круга.

Мы активно внедряем системы автоматизации в наши проекты. Например, для обработки деталей сложной формы мы используем станки с ЧПУ, которые позволяют точно контролировать положение круга и скорость вращения. Это значительно повышает качество обработки и снижает количество отходов.

Контроль процесса также может осуществляться с помощью видеоанализа. Это позволяет выявлять дефекты обработки на ранних стадиях и предотвращать брак. Хотя это и требует дополнительных инвестиций, в долгосрочной перспективе это может существенно снизить затраты.

Техническое обслуживание: залог долговечности

Регулярное техническое обслуживание – это обязательное условие для обеспечения надежной и долговечной работы **заточной шлифовального станка**. Важно следить за состоянием подшипников, редуктора и электрических компонентов. Необходимо своевременно заменять изношенные детали и смазывать движущиеся части.

Мы предлагаем нашим клиентам услуги по техническому обслуживанию и ремонту **заточной шлифовальных станков**. У нас есть опытные специалисты, которые могут быстро и качественно устранить любые неполадки. Не стоит экономить на техническом обслуживании – это может привести к серьезным поломкам и дорогостоящему ремонту.

Зачастую, небольшая профилактика, например, замена масла в редукторе, может предотвратить серьезные проблемы в будущем. Регулярная промывка системы охлаждения и проверка электрических соединений также важны для обеспечения надежной работы станка.

Перспективы развития и новые технологии

Технологии в области **заточки шлифовального станка** постоянно развиваются. Появляются новые материалы абразивных кругов, новые системы автоматизации и контроля процесса. В будущем можно ожидать появления более компактных, легких и энергоэффективных моделей.

Особое внимание уделяется развитию роботизированных систем для обработки деталей. Это позволит автоматизировать весь процесс обработки, от загрузки материала до выгрузки готовой продукции. Хотя эта технология пока еще не получила широкого распространения, она имеет огромный потенциал.

Мы следим за новейшими тенденциями в области технологий обработки и постоянно совершенствуем наши решения. Наша цель – предлагать нашим клиентам самые современные и эффективные **заточные шлифовальные станки**, которые соответствуют их требованиям и потребностям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Дешевые металлообрабатывающие станки

- Распиловка

- Поставщики воздушных рабочих платформ из китая

- Производители мельниц-жирафов

- Oem пневматическая угловая шлифовальная машина

- Цена шлифовального станка

- Цены на угловые шлифовальные машины usm

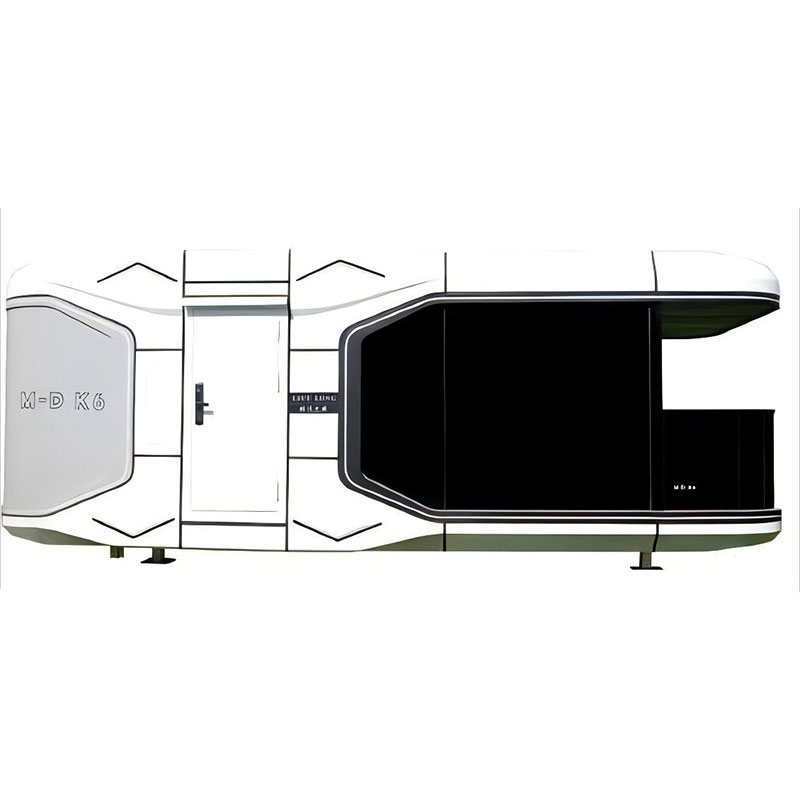

- Ведущие страны-покупатели модульных капсульных домов для общежитий в китае

- Поставщики капсульных комнат

- Ведущие покупатели электрических люлек