Завод электрических подъемных платформ

По сути, все эти заводы электрических подъемных платформ – это не просто сборка готовых моделей. Это сложное сочетание инженерной мысли, производственной логистики и, конечно, ответственности за безопасность. Часто клиенты приходят с каким-то заранее сформированным представлением: купить, установить и забыть. А реальность, как всегда, куда интереснее. Особенно когда дело касается оборудования, работающего на высоте.

Основные типы и области применения

В первую очередь, важно понимать, для чего предназначен конкретный подъемник. Мы работаем с широким спектром задач: от обслуживания высоковольтных линий электропередач до работ по ремонту фасадов зданий. Соответственно, требования к конструкции, грузоподъемности и функциональности сильно отличаются. В нашей практике часто встречается необходимость в модификациях стандартных моделей – например, установка дополнительных балок для размещения специального оборудования или адаптация под нестандартные условия работы. Например, для работы в условиях сильного ветра требуется особая конструкция платформы и системы крепления.

Еще один важный аспект – выбор электропривода. От этого зависит не только производительность, но и надежность работы платформы. Мы сотрудничаем с несколькими поставщиками, предлагающими как европейские, так и китайские решения. При выборе ориентируемся на соотношение цена-качество, а также на гарантийные обязательства. С китайским оборудованием, конечно, связаны определенные риски, связанные с качеством компонентов и обслуживанием. Поэтому здесь нужно быть особенно внимательным.

Производственный процесс: от проекта до готового изделия

Мы, как компания **ООО Циндао Синьдасюань Международная торговля**, занимаемся не только продажей, но и сервисным обслуживанием, а также проектированием индивидуальных решений. Процесс производства включает в себя несколько этапов: проектирование, изготовление корпуса и платформы, монтаж электрической части, установка систем безопасности, покраску и финальное тестирование. Очень часто возникает проблема с согласованием технических требований с реальными возможностями производства. Нужно постоянно искать компромиссы, чтобы обеспечить оптимальное соотношение цены и качества. Особенно это заметно при изготовлении нестандартных моделей.

Мы используем стальные сплавы различной марки для изготовления платформ и корпусов. Выбор материала зависит от требуемой прочности, устойчивости к коррозии и веса. Важным этапом является контроль качества сварных швов – это критически важно для обеспечения безопасности. Мы проводим не только визуальный осмотр, но и ультразвуковой контроль. Также, в последнее время мы уделяем больше внимания автоматизированной покраске, что позволяет добиться более равномерного и долговечного покрытия.

Техническое обслуживание и безопасность: приоритеты номер один

Регулярное техническое обслуживание – это залог долгой и бесперебойной работы заводов электрических подъемных платформ. В рамках сервисного обслуживания мы проводим диагностику электрических компонентов, проверяем состояние механических узлов, смазываем трущиеся детали, заменяем изношенные элементы. Важно не забывать и о регулярных проверках систем безопасности – это критически важно для предотвращения несчастных случаев. Иногда, даже небольшая неполадка в системе безопасности может привести к серьезным последствиям.

Особое внимание уделяется обучению персонала, который будет эксплуатировать подъемники. Недостаточно просто предоставить оборудование – нужно научить людей правильно им пользоваться и проводить регулярные проверки. Мы предлагаем обучение операторов и обслуживающего персонала, а также предоставляем техническую документацию на русском языке. В последнее время мы все чаще сталкиваемся с ситуациями, когда операторы игнорируют инструкции по эксплуатации, что приводит к поломкам и даже авариям.

Реальные кейсы и неожиданные трудности

Помню один случай, когда нам пришлось модифицировать существующую платформу для работы в условиях сильного магнитного поля. Простое применение стандартных электрических компонентов привело к их быстрому выходу из строя. Пришлось использовать специальные экранированные кабели и компоненты, что значительно увеличило стоимость проекта. Это пример того, что при работе с нестандартными условиями нужно быть готовым к неожиданным трудностям и искать нестандартные решения.

Еще один интересный случай – мы участвовали в проекте по модернизации старого завода. Пришлось адаптировать существующие конструкции под новые требования к высоте и грузоподъемности. Это потребовало значительных усилий по проектированию и изготовлению новых платформ, а также по интеграции их в существующую инфраструктуру. Но в итоге мы добились отличного результата – завод получил современное и безопасное оборудование, которое позволило увеличить производительность.

Проблемы с поставками и альтернативные решения

В последние годы мы столкнулись с проблемами с поставками некоторых компонентов – особенно электроники. Это связано с логистическими трудностями и перебоями в работе производственных мощностей в некоторых странах. В таких случаях приходится искать альтернативные поставщики или использовать запасные части. Это может увеличить сроки выполнения заказа и стоимость проекта.

В качестве альтернативного решения, мы рассматриваем возможность использования модульных конструкций, которые позволяют быстрее собирать и модернизировать платформы. Это также позволяет снизить зависимость от отдельных поставщиков и упростить процесс обслуживания. Однако, модульные конструкции требуют более сложной системы крепления и могут быть менее надежными, чем традиционные модели. Необходимо тщательно взвешивать все 'за' и 'против', прежде чем принимать решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Дешевые бесщеточные угловые шлифовальные машины

- Поставщики 230 мм угловой шлифовальной машины

- Производитель zlp630 в китае

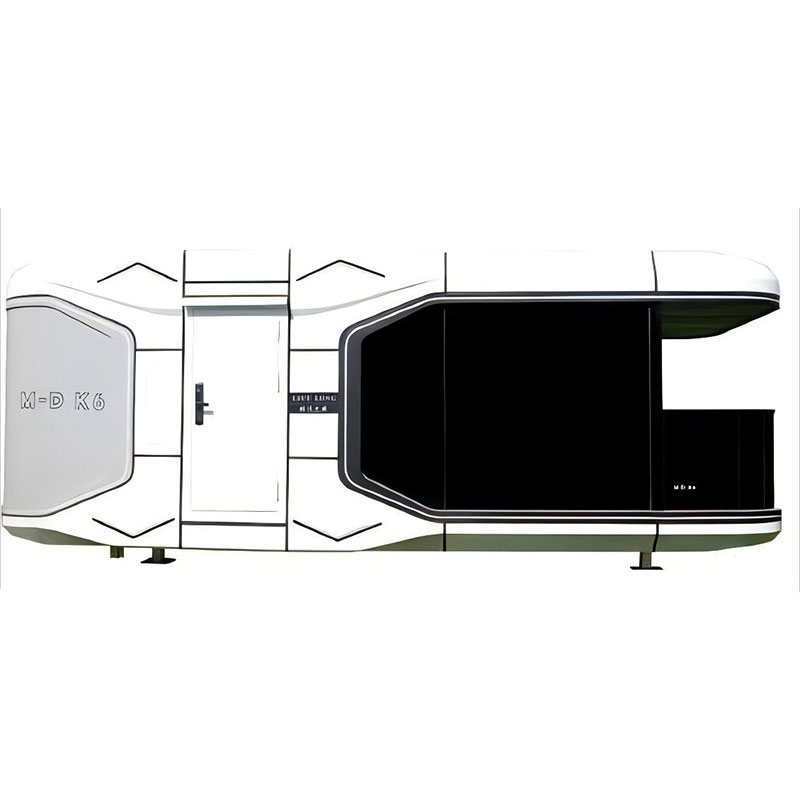

- Производитель модульных капсульных комнат в китае

- Производители шлифовальных машин для бетона

- Завод подвесных строительных корзин для кранов

- Оптовая деревообрабатывающее оборудование станки

- Станки с чпу в китае

- Мельницы для деревообработки оптом

- Координатно-шлифовальные машины из китая