Завод шлифовальных станков с чпу

На рынке металлообработки, особенно в сфере обработки поверхностей, часто встречается ошибочное мнение, что станки с ЧПУ для шлифовки – это просто замена устаревшего оборудования. Да, автоматизация очевидна, но на деле это гораздо более сложный процесс, требующий глубокого понимания как программирования, так и самой технологии шлифовки. В производстве станков с ЧПУ для шлифовки мы сталкиваемся с целым рядом вызовов, и говорить о простом 'автоматическом решении' нельзя. В этой статье я поделюсь своим опытом, основанным на практической работе и неоднократных попытках оптимизировать производственные процессы.

Основные этапы и их особенности

В самом начале, как правило, стоит проектирование станка. Тут важно учитывать не только конструктивные особенности, но и спецификацию задач – какие материалы будут обрабатываться, какая точность требуется, какой объем производства планируется. Это напрямую влияет на выбор компонентов и, соответственно, на стоимость готового решения. Нам часто приходят запросы на станки, которые кажутся простыми на бумаге, но при попытке реализации возникают серьезные проблемы с вибрацией или точностью позиционирования. Это связано, как правило, с недостаточным учетом этих факторов на этапе проектирования. Нельзя недооценивать важность выбора качественной системы ЧПУ – от ее стабильности и возможностей напрямую зависит производительность и надежность станка.

Дальше – это, конечно, изготовление корпуса, шпинделя, системы подачи заготовок и, конечно же, разработка управляющего программного обеспечения. Последнее – это, пожалуй, самая сложная и трудоемкая часть. Недостаточно просто иметь хороший код; нужно учитывать множество факторов – особенности обработки конкретного материала, наличие дефектов, требуемый уровень чистоты поверхности. Мы регулярно сталкиваемся с ситуациями, когда клиенты ожидают, что станок с ЧПУ решит все проблемы с качеством, но в реальности требуется подстройка под конкретные условия и адаптация программного обеспечения.

Следующий этап – это сборка и тестирование. Здесь необходимо тщательно проверить все системы – механическую, электрическую, пневматическую. Особое внимание уделяется системе охлаждения – при интенсивной обработке шлифовальные круги сильно нагреваются, и недостаточно эффективная система охлаждения может привести к деформации заготовки или даже поломке станка. Очень часто на этапе тестирования выявляются скрытые дефекты, которые можно было бы обнаружить только при реальной работе. Это говорит о важности тщательного контроля качества на всех этапах производства.

Проблемы с точностью и вибрацией

Одним из наиболее распространенных проблем при изготовлении станков с ЧПУ для шлифовки является обеспечение высокой точности обработки. Степень точности напрямую зависит от множества факторов – от качества шпинделя и системы позиционирования до стабильности электропитания и температурного режима. Мы часто получаем жалобы на неточность обработки, особенно при работе с деформированными или неровными заготовками. В таких случаях необходимо использовать специальные алгоритмы компенсации деформации и адаптировать программу обработки под конкретные условия. Некоторые клиенты пытаются решить эту проблему путем увеличения скорости резания, что, как правило, приводит к ухудшению качества поверхности и увеличению вибрации.

Вибрация – это еще одна серьезная проблема, особенно при работе с тяжелыми заготовками или при использовании агрессивных шлифовальных кругов. Вибрация может привести к снижению точности обработки, ухудшению качества поверхности и даже к поломке станка. Для борьбы с вибрацией используются различные методы – от использования более прочных материалов и более жестких конструкций до применения активных систем демпфирования. Мы экспериментировали с различными типами демпфирующих элементов, но наиболее эффективным оказался комбинация жесткого корпуса и активной системы контроля вибрации. Однако, это существенно увеличивает стоимость станка.

Сложно переоценить роль правильного выбора материалов в минимизации вибраций. Например, при изготовлении корпуса мы отдаем предпочтение высокопрочной стали, а для изготовления подвижных частей используем закаленную инструментальную сталь. Это позволяет снизить жесткость конструкции и уменьшить амплитуду вибраций. Кроме того, мы используем специальные методы обработки поверхности – дробеструйную обработку и шлифование – для устранения дефектов и выравнивания напряжений в материале. Это позволяет повысить устойчивость станка к вибрациям и улучшить качество обработки.

Реальный кейс: оптимизация станка для обработки титановых сплавов

Недавно мы работали над заказом на станки с ЧПУ для шлифовки титановых сплавов. Это был довольно сложный проект, так как титановые сплавы отличаются высокой твердостью и хрупкостью, что затрудняет их обработку. Изначально клиент планировал использовать стандартный станок, но результаты тестирования показали, что он не справляется с задачей. Основная проблема заключалась в повышенной вибрации и сложностях с очисткой поверхности от стружки. Мы перепроектировали станок, используя более жесткий корпус, более мощный шпиндель и систему охлаждения. Кроме того, мы разработали специальную программу обработки, которая позволяла снизить нагрузку на шпиндель и уменьшить вибрацию. В результате, нам удалось достичь требуемой точности обработки и получить высококачественную поверхность. Стоит отметить, что оптимизация станка позволила снизить расход электроэнергии и увеличить производительность на 20%.

Очистка от стружки – еще один важный аспект при работе с титановыми сплавами. Традиционные методы очистки, такие как продувка воздухом, неэффективны, так как стружка сильно прилипает к поверхности. Мы использовали ультразвуковую очистку, которая позволила эффективно удалять стружку без повреждения поверхности. Кроме того, мы разработали специальную систему подачи СОЖ, которая не только охлаждала инструмент, но и способствовала удалению стружки.

Этот кейс показал, что для успешной обработки сложных материалов, таких как титановые сплавы, необходимо не только иметь современный станок с ЧПУ, но и учитывать особенности материала и разрабатывать индивидуальные решения для каждого конкретного случая. Простое копирование стандартных решений не всегда дает желаемый результат.

Будущее производства станков с ЧПУ для шлифовки

В будущем производство станков с ЧПУ для шлифовки будет все больше ориентировано на автоматизацию и интеграцию с другими производственными процессами. Мы видим тенденцию к использованию искусственного интеллекта и машинного обучения для оптимизации программ обработки и контроля качества. Также, ожидается развитие новых материалов и технологий шлифовки, которые потребуют разработки новых типов станков с ЧПУ. Важным направлением является снижение энергопотребления и уменьшение отходов производства. Нам кажется, что в ближайшие годы мы увидим значительный рост спроса на станки с ЧПУ для шлифовки, особенно в таких отраслях, как авиастроение, машиностроение и медицина.

Ключевым фактором успеха в этой сфере является постоянное совершенствование технологий и повышение квалификации персонала. Необходимо инвестировать в обучение и развитие сотрудников, чтобы они могли эффективно использовать новые технологии и решать сложные задачи. Только в этом случае мы сможем обеспечить конкурентоспособность производства станков с ЧПУ для шлифовки и удовлетворить растущие потребности рынка.

Кроме того, важным трендом является модульность станков, позволяющая адаптировать их под различные задачи. Разделение станка на отдельные модули позволяет легко заменять и обновлять компоненты, а также добавлять новые функции. Мы уже начали разрабатывать модульные станки, которые могут быть конфигурированы под различные требования клиентов. Это позволяет сократить время производства и снизить стоимость обслуживания.

Перспективы развития в области применения станков с ЧПУ для шлифовки

В заключение, хочу подчеркнуть, что производство станков с ЧПУ для шлифовки – это не просто производство оборудования, это создание решений для сложных задач. Требуется глубокое понимание технологий обработки, материалов и программирования. Успех в этой области зависит от постоянного совершенствования технологий, повышения квалификации персонала и готовности адаптироваться к новым вызовам. Надеюсь, мой опыт и наблюдения будут полезны для тех, кто интересуется этой сферой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

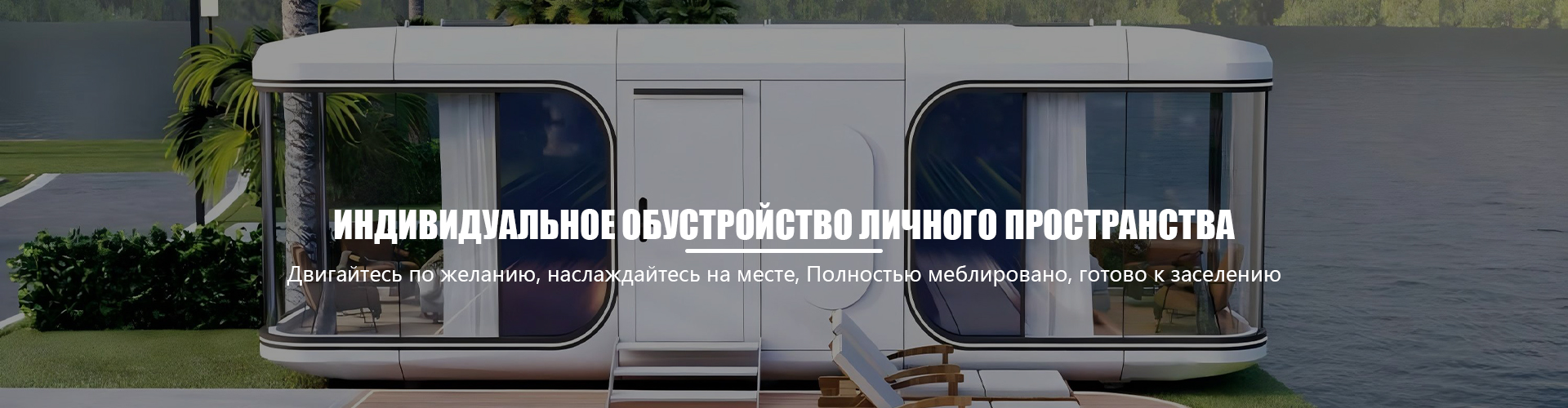

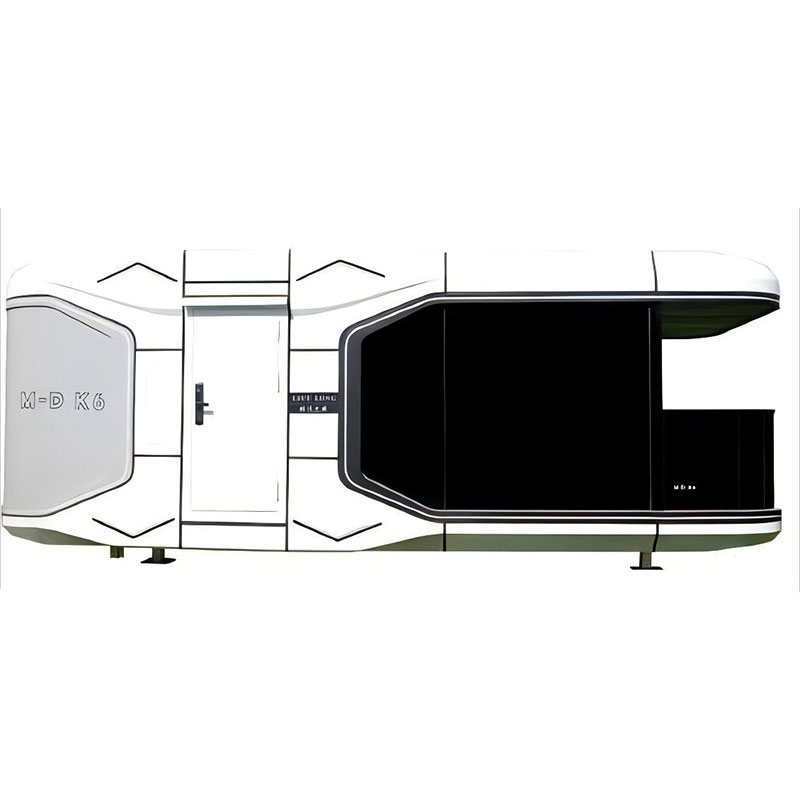

Связанный поиск- Производители капсульных комнат из китая

- Oem шлифование

- Zlp630 производитель подъемников в китае

- Ленточная шлифовальная машина для деревообработки из китая

- Потолочные мельницы из китая

- Китайские производители ленточных дисковых шлифовальных машин

- Китайский производитель электрических шлифовальных станков

- Поставщики деревообрабатывающих шлифовальных машин из китая

- ленточная шлифовальная машина купить

- Поставщики мобильных домов в китае