Завод по производству потолочных шлифовальных машин

Потолочные шлифовальные машины – тема, которую многие воспринимают как простую сборку готовых комплектующих. Но это, как правило, заблуждение. Да, есть готовые решения, и они неплохи. Однако, действительно эффективный и надежный агрегат требует не просто компоновки, а глубокого понимания механики, электроники, системы охлаждения и, конечно, требований к безопасности. Часто вижу, как фирмы, пытающиеся сэкономить на этих аспектах, в итоге получают проблемы с долговечностью и качеством работы. Поэтому сейчас хочу поделиться некоторыми мыслями и опытом, который мы накопили в ООО Циндао Синьдасюань Международная торговля. Мы занимаемся поставками оборудования, но и сами довольно часто сталкиваемся с вопросами производства потолочных шлифовальных машин.

Основные этапы производства: от проектирования до контроля качества

Процесс создания потолочной шлифовальной машины не сводится к изготовлению корпуса. Начинается все с проектирования – выбор материалов, разработка конструкции, расчет нагрузок и определение параметров электродвигателя. На этом этапе критически важно учесть особенности эксплуатации – тип обрабатываемого материала, требуемая скорость шлифования, и условия работы (пыльность, влажность). Мы, в нашей практике, уделяем особое внимание этому этапу. Часто встречаются проекты, где недостаточный анализ нагрузок приводит к преждевременному износу компонентов. Недооценивают и значение правильного выбора электродвигателя – неправильная мощность, неправильный тип обмотки, и даже неправильная система охлаждения могут существенно снизить эффективность и срок службы машины. И вот тут уже не обойтись без качественного программного обеспечения для 3D-моделирования и расчетов.

Следующий этап – изготовление деталей. Корпус обычно штампуется из листового металла, а другие детали изготавливаются на станках с ЧПУ. Контроль качества на этом этапе – обязателен. Недопустимы отклонения от размеров, неровности поверхностей, дефекты сварки. Особенно важно тщательно проверять подгонку деталей – от этого напрямую зависит точность работы машины. В нашем случае мы тесно сотрудничаем с несколькими надежными поставщиками, имеющими современное оборудование. Это позволяет нам гарантировать высокое качество изготовления деталей.

После сборки машина проходит испытания. Проверка работоспособности всех систем, измерение вибрации, тестирование на нагрузку. Это позволяет выявить возможные недостатки и устранить их до того, как машина попадет к заказчику. Здесь очень важна откалиброванная система испытаний и опытные специалисты, способные выявить даже незначительные дефекты.

Электроника и управление: современные решения для повышения эффективности

Современные потолочные шлифовальные машины оснащаются сложной электронной системой управления. Это позволяет регулировать скорость вращения шлифовального круга, контролировать нагрузку на двигатель, и обеспечивать защиту от перегрузок и коротких замыканий. Мы используем в своих проектах микроконтроллеры и датчики, позволяющие реализовать различные режимы работы – автоматическое поддержание скорости, регулирование подачи шлифовального круга, и даже дистанционное управление. Это не просто модные функции, это реальный способ повысить эффективность работы машины и снизить износ обрабатываемого материала.

Один из распространенных вопросов, с которым мы сталкиваемся – выбор подходящего типа двигателя. Традиционно используются асинхронные двигатели, но в последнее время все большую популярность набирают двигатели постоянного тока с электронным управлением. Они обладают более высокой эффективностью, меньшим весом и более точным контролем скорости. Однако, они и более сложны в обслуживании и требуют более квалифицированного персонала. Поэтому выбор двигателя – это всегда компромисс между стоимостью, эффективностью и сложностью.

Нельзя забывать и про систему охлаждения. Потолочные шлифовальные машины работают в режиме высокой нагрузки, поэтому от эффективной системы охлаждения зависит их долговечность. Обычно используется воздушное охлаждение, но в некоторых случаях применяется жидкостное охлаждение. Выбор системы охлаждения зависит от мощности двигателя и условий эксплуатации.

Проблемы и решения: из практики

Иногда, на самом начальном этапе, выясняется нехватка квалифицированного персонала для производства сложной электроники. В этом случае, мы рекомендуем начинать с приобретения готовых, сертифицированных блоков управления, а затем постепенно развивать собственную разработку. Это позволяет избежать серьезных ошибок и сэкономить время и ресурсы. Мы сталкивались с ситуацией, когда компания пыталась самостоятельно разработать собственную систему управления, но в итоге столкнулась с серьезными проблемами с интеграцией компонентов и отладкой программного обеспечения. В конечном итоге, пришлось отказаться от этой затеи и приобрести готовое решение.

Еще одна распространенная проблема – недостаточный контроль качества материалов. Использование некачественных деталей может привести к преждевременному выходу из строя машины и серьезным авариям. Поэтому важно тщательно отбирать поставщиков и проводить входной контроль качества поступающих материалов. Мы в ООО Циндао Синьдасюань Международная торговля очень внимательно относимся к этому вопросу. Мы работаем только с проверенными поставщиками, и проводим тщательный входной контроль качества всех материалов.

Сложный кейс был связан с использованием некачественных шлифовальных кругов. Не соответствие спецификациям приводило к неравномерному износу и вибрации машины. После анализа проблемы, мы перешли на работу с поставщиком, гарантирующим соответствие продукции стандартам качества. Это позволило значительно повысить надежность и долговечность потолочных шлифовальных машин.

Безопасность: приоритет номер один

Безопасность – это самый важный аспект при производстве потолочных шлифовальных машин. Машина должна быть оснащена всеми необходимыми защитными устройствами – блокировкой от случайного включения, защитой от пыли и влаги, и системой аварийной остановки. Все эти устройства должны соответствовать требованиям безопасности и быть надежно закреплены. Мы строго соблюдаем все требования безопасности при производстве наших машин. Это не просто формальность, это ответственность перед пользователями.

Важно помнить, что потолочные шлифовальные машины работают в сложных условиях, поэтому их конструкция должна быть максимально надежной. Недопустимы слабые места, которые могут привести к аварии. Мы уделяем особое внимание прочности корпуса и надежности крепления всех деталей.

Наша команда постоянно следит за новыми тенденциями в области безопасности и применяет самые современные решения при проектировании и производстве наших машин. Мы стремимся к тому, чтобы наши машины были максимально безопасными и надежными.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители шлифовальных машин giraffe

- Цена на zlp630 элеваторный подъемник длиной 6 метров

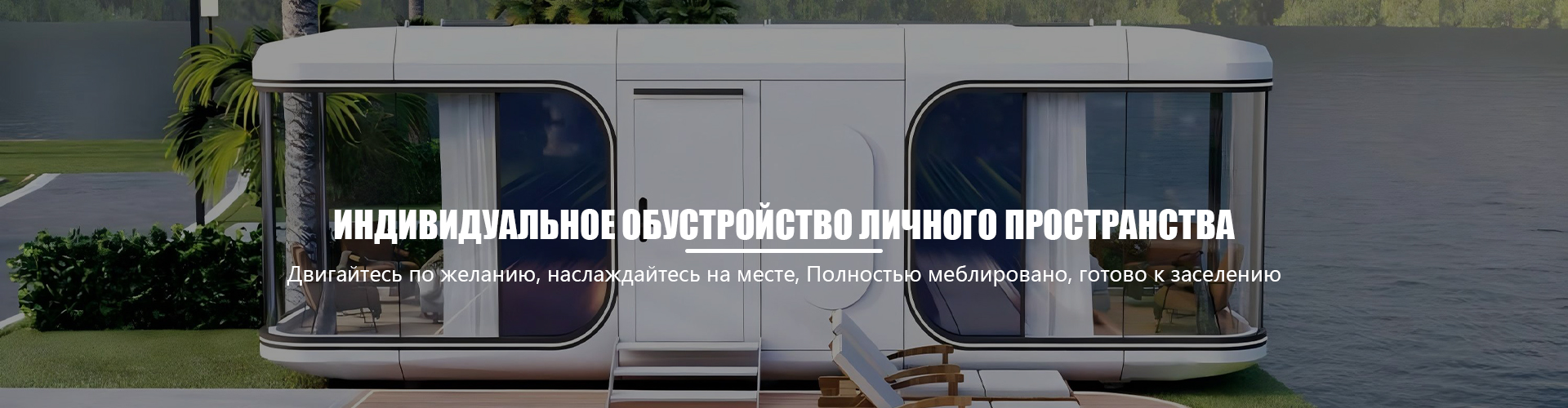

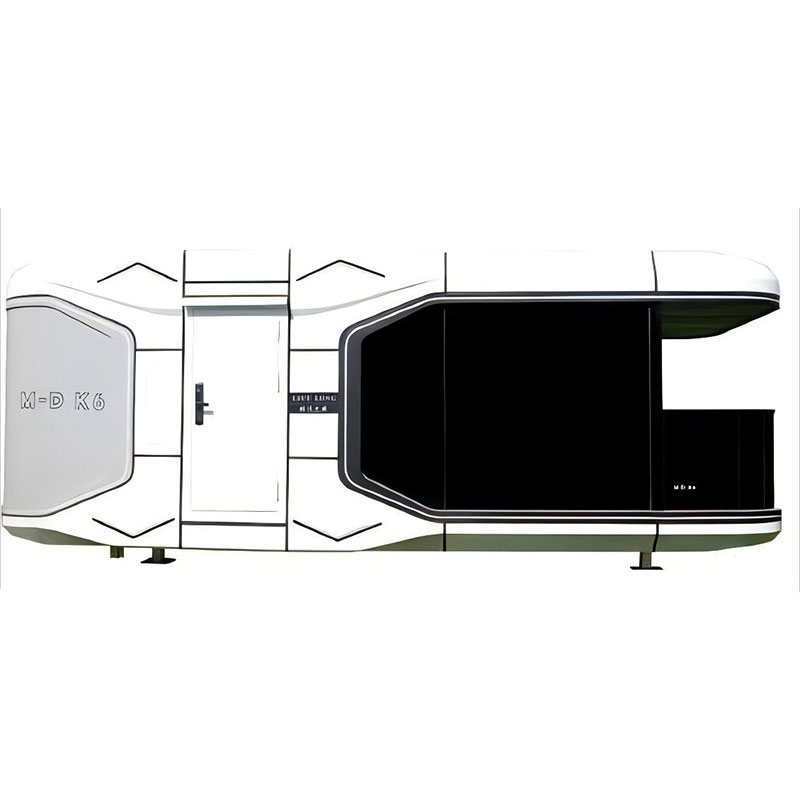

- Капсульное жильё

- Завод подвесных строительных корзин

- Производитель 230 угловой шлифовальной машины из китая

- Оптовая космическая капсула

- Поставщики подвесных платформ zlp630

- Цены на подвесные корзины для наружных стен

- Завод zlp630 для подвесных рабочих платформ

- Дешевые фрезерный шлифовальный станок