Завод по производству ленточных шлифовальных машин для деревообработки

Ленточные шлифовальные машины – это, на мой взгляд, один из тех видов оборудования, который часто недооценивают. Многие считают, что это просто механизм для обработки дерева, но на деле это гораздо сложнее. Особенно, когда речь заходит о производстве. И вот я хотел бы поделиться некоторыми мыслями и наблюдениями, накопленными за годы работы в этой сфере. Не претендую на абсолютную истину, скорее, это личный опыт, попытка систематизировать знания, которые, надеюсь, будут полезны.

Основные вызовы в производстве ленточных шлифовальных машин

Первая и, пожалуй, самая важная проблема – это точность. Отклонения в геометрии ленты, неровное прилегание шлифовального круга, неправильная натяжка – всё это приводит к плохому качеству обработки. И это не просто эстетика, это долговечность детали, точность при сборке – все факторы влияют на конечный продукт. Мы часто сталкивались с ситуацией, когда даже незначительная погрешность в изготовлении одного компонента требовала переделки всей партии.

Еще один камень преткновения – это выбор материалов. Тут важно правильно подобрать сталь для корпуса, абразив для ленты, подшипники, редукторные масла – все должно соответствовать нагрузкам и условиям эксплуатации. Некачественные материалы быстро изнашиваются, приводят к поломкам и, как следствие, к дорогостоящему ремонту. Особенно это касается шлифовальных лент – тут уже выбор зернистости и материала определяет финальный результат. Мы долго тестировали разные производители лент, пока не нашли оптимальный вариант по соотношению цена-качество.

И конечно, автоматизация. Полностью автоматизированное производство – это мечта, но пока не всегда реально. Зачастую приходится идти на компромиссы, сочетая ручной труд с использованием станков с ЧПУ. Но даже в этом случае необходимо тщательно продумывать технологический процесс, чтобы минимизировать ошибки и повысить производительность. Автоматизация подачи материала, контроля качества – это не просто модное слово, это необходимость для конкурентоспособного производства.

Технологический процесс: от проектирования до контроля качества

Процесс производства начинается, конечно, с проектирования. Здесь важно учитывать все требования заказчика, а также стандарты безопасности и эргономики. Мы всегда используем CAD/CAM системы для проектирования, чтобы минимизировать ошибки и оптимизировать технологический процесс. Проектирование включает в себя не только чертежи, но и расчеты прочности, динамики работы, а также выбор оптимальных режимов обработки.

Далее идет изготовление деталей. Это может быть штамповка, токарная обработка, фрезеровка, сварка – в зависимости от сложности детали. Здесь очень важен контроль качества на каждом этапе. Мы используем различные методы контроля – визуальный осмотр, измерение размеров, ультразвуковой контроль. Особое внимание уделяем качеству сварных швов, так как от этого зависит прочность всей конструкции. Использование ультразвука позволяет выявить скрытые дефекты, которые невозможно обнаружить визуально.

Сборка – это финальный этап. Здесь необходимо соблюдать технологию сборки, чтобы избежать повреждений и обеспечить надежность соединения. После сборки проводится испытание готового изделия на соответствие требованиям. Это включает в себя проверку работоспособности, контроля качества обработки, а также испытание на устойчивость к вибрации и нагрузкам. Мы применяем различные методы испытаний, в том числе нагрузочное тестирование и испытание на соответствие стандартам безопасности.

Ошибки, которых стоит избегать

В процессе производства ленточных шлифовальных машин можно совершить много ошибок. Одна из самых распространенных – это недооценка важности контроля качества на всех этапах производства. Многие пытаются сэкономить на контроле, но это приводит к увеличению брака и, как следствие, к снижению прибыли. Лучше потратить немного больше на контроль качества, чем потом переделывать партию машин.

Еще одна распространенная ошибка – это выбор неподходящего оборудования для производства. Некачественное оборудование приводит к увеличению времени производства, снижению качества продукции и увеличению износа деталей. Важно правильно подобрать станки и инструменты, которые соответствуют требованиям технологического процесса.

Не стоит забывать и о квалификации персонала. Некомпетентный персонал может допустить ошибки, которые приведут к браку и поломкам. Поэтому необходимо регулярно проводить обучение персонала и повышать его квалификацию. Особое внимание стоит уделить обучению персонала работе с современным оборудованием и контрольно-измерительными приборами.

Реальные примеры и опыт

В свое время мы столкнулись с проблемой износа шлифовальных лент. Постоянно приходилось заменять их, что существенно увеличивало себестоимость производства. После долгих экспериментов мы нашли более прочный материал для лент, который прослужил в несколько раз дольше. Это позволило нам значительно снизить затраты на замену лент и повысить рентабельность производства.

Иногда случаются поломки редукторов. В таких случаях необходимо проводить тщательную диагностику, чтобы выявить причину поломки. Чаще всего причиной поломки является износ подшипников или нарушение смазки. Важно регулярно проводить техническое обслуживание редукторов и своевременно заменять изношенные детали. Мы внедрили систему регулярного технического обслуживания редукторов, что позволило нам существенно снизить количество поломок.

Также у нас был опыт работы с заказчиком, который требовал очень высокой точности обработки. Чтобы удовлетворить его требования, нам пришлось использовать более дорогое оборудование и более сложные технологии. Но в итоге мы смогли изготовить машины, которые соответствовали всем требованиям заказчика. Этот опыт показал нам, что высокая точность требует значительных затрат, но в некоторых случаях это оправдано.

Заключение

Производство ленточных шлифовальных машин – это сложный и многогранный процесс, который требует высокой квалификации персонала, современного оборудования и строгого контроля качества. Нельзя недооценивать важность каждого этапа производства, от проектирования до сборки. Только так можно обеспечить высокое качество продукции и конкурентоспособность на рынке. Надеюсь, мой опыт и наблюдения будут полезны тем, кто занимается производством или планирует заняться этим видом деятельности. Мы в ООО Циндао Синьдасюань Международная торговля продолжаем совершенствовать наши технологии и разрабатывать новые решения для производства качественного оборудования. Вы можете ознакомиться с нашей деятельностью на сайте: https://www.new-davision.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

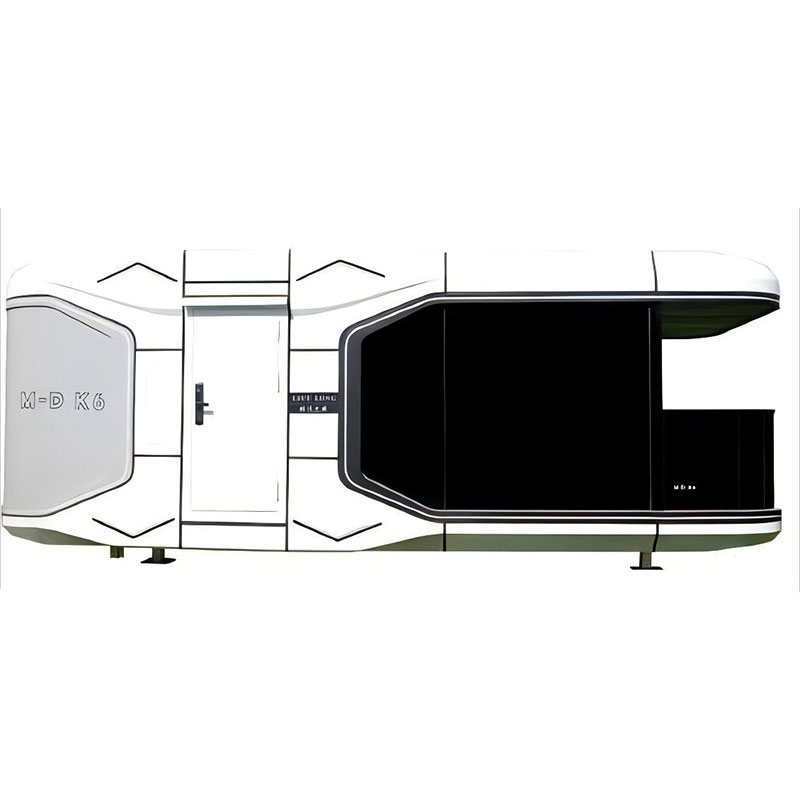

Связанный поиск- Производители умных мобильных домов в китае

- Дешевые 150 фрезер

- Oem станки с чпу

- Производство станков в китае

- Поставщики деревообрабатывающего производственного оборудования из китая

- Oem125 шлифовальная машина

- Лучшие покупатели 125 мм угловая шлифовальная машина из китая

- Китайские производители электрических подъемных платформ

- Дешевые вибрационные угловые шлифовальные машины

- Поставщики настольных шлифовальных станков