Завод подвесных строительных корзин для кранов

Все чаще сталкиваюсь с заблуждением, что изготовление подвесных строительных корзин для кранов – это простая сборка готовых деталей. На самом деле, это гораздо сложнее, чем кажется, и требует глубокого понимания материалов, технологий и, что немаловажно, строжайшего соблюдения правил безопасности. Давайте поговорим начистоту, поделимся опытом, ошибками и, надеюсь, полезными мыслями.

Почему не стоит недооценивать процесс изготовления

Многие начинающие предприниматели считают, что для запуска производства подвесных строительных корзин для кранов достаточно закупить станки и нанять рабочих. Это, мягко говоря, не так. Качество корзины напрямую влияет на безопасность людей, работающих на высоте, а значит, отлаженный и контролируемый процесс производства – это не просто конкурентное преимущество, а вопрос ответственности.

Мы в ООО Циндао Синьдасюань Международная торговля работаем с этим оборудованием с 2015 года, и за это время убедились, что ключевые моменты – это отбор поставщиков комплектующих, точность сварки и, конечно же, регулярные проверки качества.

Первая ошибка, которую я часто вижу – это экономия на материалах. Дешевая сталь или некачественные крепежные элементы – это прямой путь к поломкам и, как следствие, к потенциально трагическим последствиям. Конечно, стремление к снижению себестоимости понятно, но безопасность не должна быть под угрозой.

Материалы и их влияние на долговечность

Выбор металла – критически важен. Чаще всего используют углеродистую сталь, но для корзин, работающих в агрессивных средах (например, на промышленных объектах с высокой влажностью или воздействием химических веществ), необходима нержавеющая сталь. И, конечно, нужно учитывать марку стали, её механические свойства, особенно прочность на разрыв и ударную вязкость. Это не просто технические характеристики, это напрямую влияет на срок службы конструкции.

Нельзя забывать и о покрытиях. Гальванизация, порошковая окраска – это не просто декоративные элементы, это защита от коррозии, которая значительно продлевает срок службы корзины. Но даже самые современные покрытия со временем изнашиваются, поэтому регулярный осмотр и, при необходимости, ремонт – обязательны.

Наши специалисты тщательно следят за качеством поступающих материалов и проводят лабораторные испытания для проверки их соответствия требованиям.

Сварка: сердце конструкции

Сварка – это, пожалуй, самый ответственный этап в изготовлении подвесных строительных корзин для кранов. От качества сварных швов зависит прочность всей конструкции. Использование неподходящих технологий сварки или неквалифицированные сварщики – это серьезная проблема.

Мы используем автоматическую дуговую сварку в среде защитных газов (MIG/MAG), что обеспечивает высокую точность и качество сварных швов. Сварщики проходят регулярное обучение и аттестацию, а каждый сварной шов проверяется визуально и ультразвуковым контролем.

Особое внимание уделяется сварке угловых швов и соединений, которые испытывают наибольшую нагрузку. Эти швы подвергаются дополнительному контролю, чтобы исключить возможность образования трещин и дефектов.

Рекомендации по выбору сварочного оборудования

Выбор сварочного аппарата должен соответствовать типу металла и толщине сварных деталей. Не стоит экономить на оборудовании, так как это может привести к низкому качеству сварных швов и, как следствие, к поломкам.

Регулярное техническое обслуживание сварочного оборудования – это еще одна важная составляющая обеспечения качества сварки. Необходимо своевременно заменять расходные материалы, такие как электроды и защитные газы, а также проводить калибровку оборудования.

Рассмотрение роботизированных сварочных линий, хоть и требует начальных инвестиций, в долгосрочной перспективе может значительно повысить производительность и качество производства.

Контроль качества: гарантия безопасности

Контроль качества должен осуществляться на всех этапах производства – от приемки материалов до отгрузки готовой продукции. Нельзя допускать к дальнейшей обработке дефектные детали. Это стандарт, а не исключение.

Мы применяем систему контроля качества, которая включает в себя визуальный осмотр, геометрический контроль, механические испытания и ультразвуковой контроль. Каждая корзина проходит комплексную проверку перед отгрузкой.

В частности, мы проводим испытания на изгиб, растяжение и ударную вязкость, чтобы убедиться, что корзина соответствует требованиям нормативных документов.

Важность документации и отслеживаемости

Каждая корзина имеет свой уникальный идентификационный номер, который позволяет отслеживать ее историю – от закупки материалов до отгрузки заказчику. Вся документация, связанная с производством корзины, хранится в электронном виде и доступна для аудита.

Соответствие требованиям ГОСТ и другим нормативным документам – обязательное условие для производства подвесных строительных корзин для кранов. Мы постоянно следим за изменениями в нормативной базе и своевременно вносим необходимые корректировки в наш производственный процесс.

Использование программного обеспечения для управления производством (MES) позволяет автоматизировать процессы контроля качества и повысить эффективность работы.

Аварийные ситуации и опыт их решения

Несколько лет назад у нас была ситуация, когда при сварке одного из швов обнаружили трещину. Пришлось полностью переварить эту деталь, что задержало выпуск партии на несколько дней. Этот случай стал хорошим уроком и привел к усилению контроля качества сварных швов.

Другой раз возникла проблема с поставкой некачественной стали. К счастью, мы вовремя это обнаружили и смогли заменить поставщика. Этот случай напомнил нам о важности выбора надежных поставщиков и заключения долгосрочных контрактов.

Важно не только предотвращать ошибки, но и уметь эффективно их устранять. Мы разработали систему реагирования на аварийные ситуации, которая позволяет быстро и эффективно решать возникающие проблемы.

Роль системы управления качеством (СМК)

Внедрение СМК (например, ISO 9001) помогает систематизировать производственный процесс, повысить качество продукции и удовлетворить потребности клиентов. СМК – это не просто набор документов, это культура, которая пронизывает все аспекты деятельности компании.

Регулярный аудит СМК позволяет выявлять слабые места в производственном процессе и принимать меры по их устранению.

Обучение персонала принципам СМК – важная составляющая обеспечения высокого качества продукции.

В заключение хочу сказать, что производство подвесных строительных корзин для кранов – это сложный и ответственный процесс, который требует профессионального подхода и строгого соблюдения правил безопасности. Нельзя экономить на качестве материалов, сварки и контроля качества. Только так можно гарантировать безопасность людей, работающих на высоте, и обеспечить долговечность конструкции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики расширяемых кабин

- Оптовая продажа калиброванных шлифовальных машин

- Завод по производству потолочных шлифовальных машин

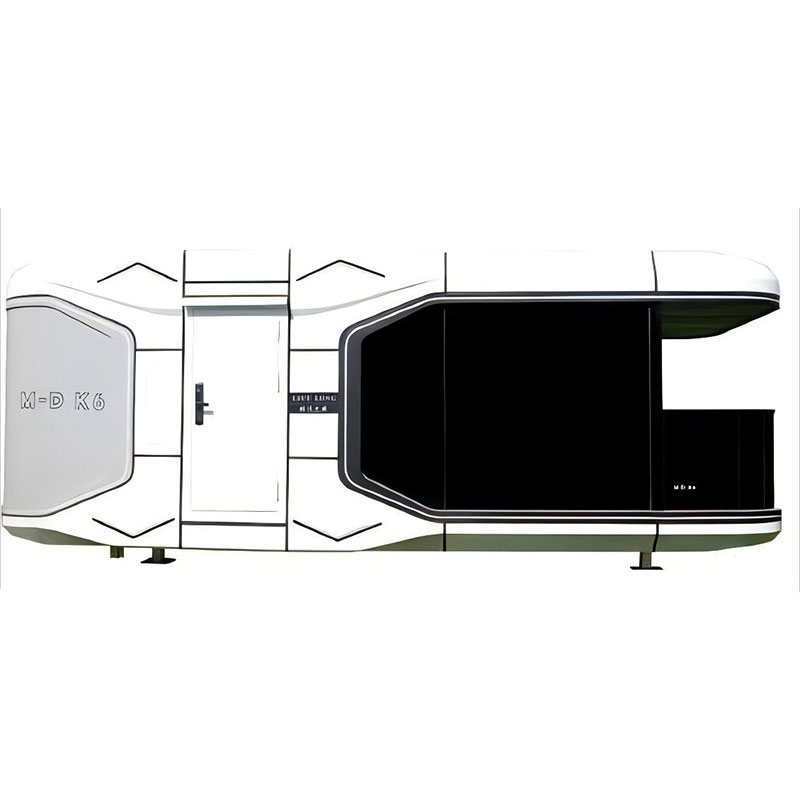

- Купить модульную комнату-капсулу

- Завод по производству ручных шлифовальных машин

- Zlp630 подъемник длина в китае

- Лучшие страны отправления для usm угловые шлифовальные машины из китая

- Установки для дисковых шлифовальных машин

- Дешевые аренда бетона угловая шлифовальная машина

- Космическая капсула в китае