Заводы по производству лазерных станков

Сегодня всё чаще слышится про бум в сфере станков с лазерным лучом. Особенно в связи с развитием деревообработки и мелкосерийного производства. Многие смотрят на это как на 'волшебную кнопку', которая решает все проблемы, но на деле всё гораздо сложнее. В этой статье хочу поделиться некоторыми наблюдениями и опытом, полученным в процессе работы с заводы по производству лазерных станков, а также обозначить те аспекты, которые часто упускают из виду.

Популярность и ожидания: реальность против иллюзий

Да, лазерные станки – это мощный инструмент. Их способность к высокой точности и скорости обработки действительно впечатляет. Но часто заказчики, особенно те, кто только начинает свой путь, возлагают на них слишком большие надежды. Ожидают, что машина сама решит все вопросы, включая подготовку материала, оптимизацию программы и последующую обработку вырезанных деталей. В итоге, часто не оправдываются сроки, растёт стоимость производства, и в конечном итоге – разочарование.

На самом деле, для эффективной работы с лазерным станком требуется квалифицированный персонал. Это не просто нажатие кнопки. Нужно понимать особенности материала, правильно настраивать параметры резания и гравировки, уметь работать с CAD/CAM системами. Не говоря уже о необходимости регулярного технического обслуживания и калибровки оборудования. Проблемы с качеством реза или неэффективная работа – это часто следствие недостаточной квалификации оператора или неправильных настроек программы.

Мы в ООО Циндао Синьдасюань Международная торговля (https://www.new-davision.ru) встречали немало случаев, когда клиенты ожидали от нас 'волшебной таблетки' в виде готового решения. Предлагали комплексный подход, включающий не только поставку оборудования, но и обучение персонала, консультации по оптимизации производственных процессов и техническую поддержку. И именно тогда мы могли гарантировать реальную отдачу от инвестиций.

Ключевые факторы успеха: от выбора оборудования до обучения персонала

Выбор завода по производству лазерных станков – это уже половина дела. Не стоит гнаться за самой низкой ценой. Важно учитывать репутацию производителя, качество используемых компонентов, уровень автоматизации и возможности расширения функционала. Например, при выборе CO2 лазера для работы с деревом, важно обращать внимание на стабильность луча и наличие системы контроля температуры. Иначе, можно столкнуться с проблемами деформации материала и снижением качества реза.

Помимо выбора оборудования, необходимо уделять внимание обучению персонала. Это может быть как базовый курс по работе с программой, так и углубленное обучение настройке параметров резания и гравировки. Важно, чтобы оператор понимал принципы работы лазера, умел диагностировать и устранять простые неисправности. Кроме того, необходимо обеспечить постоянную техническую поддержку и своевременное обслуживание оборудования.

Мы сотрудничаем с несколькими известными производителями лазерных станков, как китайскими, так и европейскими. Каждый из них имеет свои преимущества и недостатки. Выбор конкретного производителя зависит от задач клиента, бюджета и требований к качеству. Мы стараемся предлагать оптимальное решение, исходя из индивидуальных потребностей каждого заказчика. Помню один случай, когда клиент хотел приобрести станок для работы с плексигласом. Мы рекомендовали им станок с более мощным лазером и системой контроля температуры, чем они изначально планировали. В итоге, клиент был доволен результатами и получил прибыль, значительно превышающую первоначальные ожидания.

Проблемы с программным обеспечением и оптимизацией процессов

Часто люди недооценивают важность программного обеспечения для лазерных станков. Простая программа для резки – это, конечно, хорошо, но для эффективной работы требуется комплексное решение, включающее CAD/CAM системы, оптимизацию траекторий резания и автоматическую подборку параметров. Без этого можно получить не только низкое качество реза, но и значительные потери материала.

Оптимизация процессов – это отдельная большая тема. Недостаточно просто создать чертеж детали и загрузить его в программу. Необходимо учитывать толщину материала, тип материала, требуемую точность и другие факторы. Идеальная траектория резания – это та, которая позволяет минимизировать время обработки, расход материала и потребление энергии. Для этого используются специальные алгоритмы оптимизации, которые учитывают все эти факторы.

Мы часто сталкиваемся с ситуациями, когда клиенты используют устаревшие или неэффективные программы для резки. Это приводит к значительным потерям времени и материала. Мы рекомендуем им использовать современные CAD/CAM системы, которые позволяют автоматизировать процесс оптимизации и повысить эффективность производства. Например, мы работаем с системой CorelDRAW и различными плагинами для работы с лазерными станками. Результаты обычно впечатляют.

Типичные ошибки при настройке параметров лазерного реза

Еще одна распространенная ошибка – неправильная настройка параметров лазерного реза. Это может привести к образованию подгорания, неполному прорезанию материала или даже повреждению оборудования. Параметры резания зависят от многих факторов, включая тип материала, толщину материала и мощность лазера. Поэтому, важно правильно подобрать параметры для каждого конкретного случая.

При работе с деревом, например, необходимо учитывать плотность древесины и наличие смолы. При работе с металлом, необходимо учитывать его толщину и состав. Существуют специальные таблицы с рекомендуемыми параметрами резания для различных материалов. Но, даже используя эти таблицы, необходимо проводить тестовые прогоны и корректировать параметры в зависимости от результатов.

Мы всегда рекомендуем нашим клиентам проводить тестовые прогоны перед запуском массового производства. Это позволяет выявить возможные проблемы и оптимизировать параметры резания. Мы также предлагаем услуги по обучению персонала настройке параметров резания. Это помогает избежать дорогостоящих ошибок и повысить эффективность производства.

Будущее заводы по производству лазерных станков: автоматизация и искусственный интеллект

Автоматизация и искусственный интеллект – это будущее заводы по производству лазерных станков. В будущем мы увидим все больше и больше станков с автоматической подачей материала, автоматической калибровкой и самодиагностикой. Искусственный интеллект будет использоваться для оптимизации траекторий резания, прогнозирования поломок и управления производственными процессами.

Например, уже сейчас существуют системы, которые позволяют автоматически подбирать параметры резания на основе анализа изображения материала. Это позволяет избежать ручного подбора параметров и повысить эффективность производства. В будущем, эти системы будут становиться все более совершенными и смогут адаптироваться к любым условиям производства.

Мы следим за развитием технологий и постоянно предлагаем нашим клиентам самые современные решения. Мы верим, что автоматизация и искусственный интеллект помогут сделать производство лазерной резки более эффективным, надежным и экономичным.

В заключение хочется сказать, что производство с использованием заводы по производству лазерных станков – это перспективное направление, но требующее комплексного подхода и квалифицированного персонала. Важно не только приобрести современное оборудование, но и обеспечить его правильную настройку, техническое обслуживание и обучение персонала. Иначе, все инвестиции могут оказаться напрасными.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

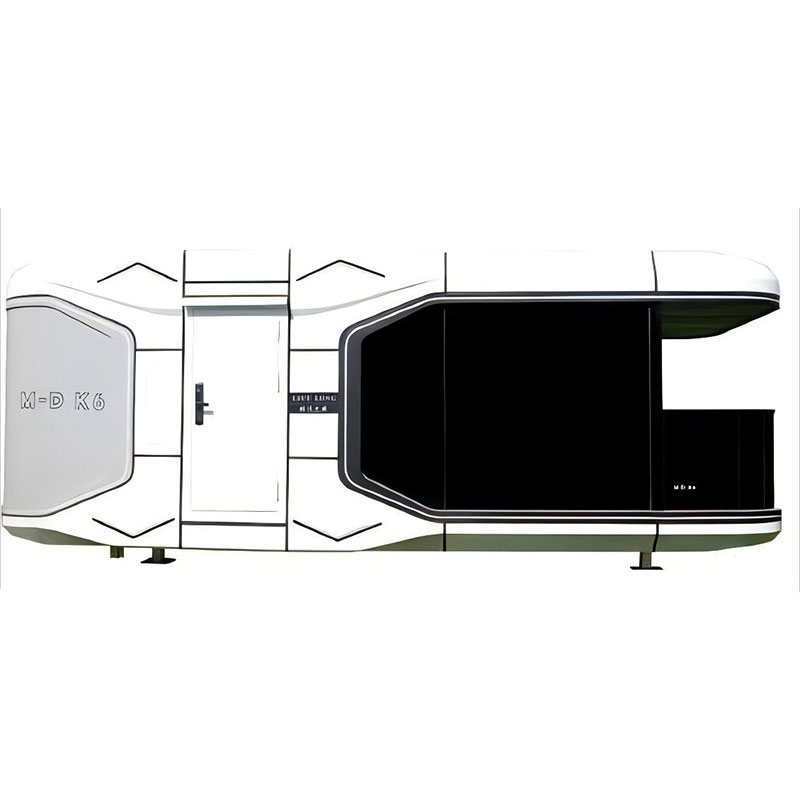

Связанный поиск- Поставщики преимущества и недостатки мобильных домов

- Китайские поставщики крана подвесные строительные гондолы

- Оптовая продажа 125 угловых шлифовальных машин

- Каюта для занятий спортом

- фрезерно шлифовальный станок

- Заводы деревообрабатывающих станков

- Китайские производители мобильных домов преимущества и недостатки

- Оптовая продажа zlp630

- 125 поставщики шлифовальных машин

- Производители интегрированных домов