Заводы металлообрабатывающих станков

Заводы металлообрабатывающих станков – это, казалось бы, узкая ниша, но связь с индустрией деревообработки ощущается очень остро. Часто наивно думать, что прогресс в металлообработке напрямую транслируется в деревообрабатывающие производства. Это не так. Нужны совершенно другие решения – более гибкие, более точные, адаптированные к специфике работы с древесиной. Видел немало случаев, когда заказывали мощнейший фрезерный станок, а потом жаловались на неоптимальность обработки определенного материала, на износ резцов, на нехватку функционала для сложных задач. Вообще, часто кажется, что на рынке слишком много 'универсальных солдат', а не специализированного оборудования, разработанного под конкретные процессы.

Рынок и тенденции: что сейчас актуально?

Сейчас наблюдается заметный сдвиг в сторону автоматизации, но не какой-то однотипной, а модульной. Сложная конфигурация, позволяющая комбинировать различные операции – от обработки поверхности до раскроя и упаковки. Конкуренция жесткая, особенно со стороны китайских производителей, которые предлагают решения по более привлекательной цене. Но качество… качество часто оставляет желать лучшего. Нужно быть очень внимательным при выборе поставщика, проверять не только технические характеристики, но и репутацию на рынке, отзывы клиентов. И вот тут, как правило, начинаются сложности – информация часто разрозненная, субъективная.

Мы, как компания ООО Циндао Синьдасюань Международная торговля, занимаемся поставками оборудования уже несколько лет. Наша специализация – электрические подвесные люльки и деревообрабатывающее оборудование. Мы видим, как меняются запросы наших клиентов. Раньше был спрос в основном на простую, надежную технику. Сейчас – на решения, которые повышают производительность, снижают затраты на обработку и обеспечивают высокое качество готовой продукции. Это тесно связано с внедрением современных технологий, таких как ЧПУ и автоматизация, как вы уже поняли, это тесно связано и с заводами металлообрабатывающих станков, ведь основа для многих современных деревообрабатывающих машин – это высокоточное металлическое оборудование. Например, станки с ЧПУ для обработки сложных деталей, или даже модульные системы автоматизированной сборки мебели – это все требует точных и надежных фрезерных и токарных станков.

Первые шаги: анализ потребностей клиента

Ошибочно считать, что можно просто 'продать станок и забыть'. Нам всегда важно глубоко понимать потребности клиента. Что он планирует производить? Какие материалы будут использоваться? Какие объемы производства? Какие требования к качеству? Недостаточно просто предложить 'самый мощный' или 'самый дорогой' станок. Нужно подобрать оптимальное решение, которое будет соответствовать конкретным задачам. И это требует времени и усилий. Часто начинали с консультации, а потом выяснялось, что заказчику вообще не нужен был токарный станок, а достаточно фрезерного.

Я помню один случай с крупной мебельной фабрикой. Они заказали фрезерный станок с ЧПУ для обработки массивной древесины. Все казалось правильным – станок мощный, с широким диапазоном перемещений, с автоматической системой подачи. Но после нескольких недель работы выяснилось, что станок перегревается, резцы быстро изнашиваются, а качество обработки оставляет желать лучшего. Пришлось разбираться в причинах – оказалось, что система охлаждения не рассчитана на такие нагрузки, а резцы неправильно подобраны для данного типа древесины. И, конечно, не была учтена особенности конструкции мебели, которую они планировали производить. Это дорогостоящая ошибка, которую можно было избежать, если бы провели более тщательный анализ потребностей клиента на этапе проектирования.

Реальные примеры: что работает?

Мы успешно сотрудничаем с несколькими производителями оборудования, которые предлагают интересные решения для деревообрабатывающей промышленности. Например, недавно помогли одному клиенту внедрить модульную систему обработки деталей, включающую в себя фрезерный станок с ЧПУ, штамповочный пресс и автоматизированную систему сортировки. Это позволило им значительно повысить производительность и снизить затраты на рабочую силу. Используется, кстати, оборудование от компании, которая делает упор на интеграцию с другими системами автоматизации – это, знаете ли, очень важно для современной эффективности.

Проблемы с резцами: распространенная ошибка

Часто встречаемся с ситуацией, когда клиенты выбирают станок, а потом не задумываются о резцах. Используются резцы не по материалу, не по скорости резания, не по типу обработки. Это приводит к быстрому износу резцов, снижению качества обработки и даже повреждению станка. Необходим грамотный подбор резцов, а также регулярная замена изношенных резцов. Это не просто расходный материал – это часть технологического процесса.

Например, часто недооценивают важность использования резцов с твердосплавными вставками для обработки твердых пород древесины. Обычные резцы быстро изнашиваются, а резцы с твердосплавными вставками служат намного дольше и обеспечивают более высокое качество обработки. Нужно учитывать не только тип древесины, но и ее влажность, а также требования к точности обработки. В общем, тема резцов – это целая наука.

Интеграция с системами управления производством

Еще один важный аспект – это интеграция оборудования с системами управления производством (MES). Это позволяет отслеживать ход производства, контролировать качество продукции, планировать загрузку оборудования и оптимизировать производственные процессы. Необходима возможность обмена данными между станком и MES-системой. Это открывает широкие возможности для автоматизации и повышения эффективности производства. Например, можно автоматизировать загрузку и выгрузку деталей, а также контролировать расход материала.

Выводы и рекомендации

Заводы металлообрабатывающих станков играют ключевую роль в современной деревообработке. Необходим комплексный подход к выбору оборудования, учитывающий не только технические характеристики, но и потребности клиента, особенности производственного процесса и требования к качеству продукции. Важно уделять внимание не только самому станку, но и аксессуарам, расходным материалам и интеграции с другими системами автоматизации. Нельзя экономить на квалификации персонала – необходимо обучать операторов и обслуживающий персонал, чтобы они могли эффективно использовать оборудование и своевременно устранять неполадки.

Возможно, кажется, что это все сложно, но на самом деле, если подойти к задаче с умом и профессионализмом, то можно достичь отличных результатов. Ключевое – это постоянное обучение, обмен опытом и использование современных технологий. И, конечно, надежные партнеры, которые смогут предложить оптимальное решение для вашей конкретной задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- шлифовальная машина 150

- купить станок

- 125 производитель фрез

- Ведущий покупатель пневматических угловых шлифовальных машин

- Лучшие покупатели шлифовальных машин для тиснения из китая

- Цены на шлифовальные станки

- Купить шлифовальный станок

- Оптовая орбитальная шлифовальная машина

- Многопильная пила

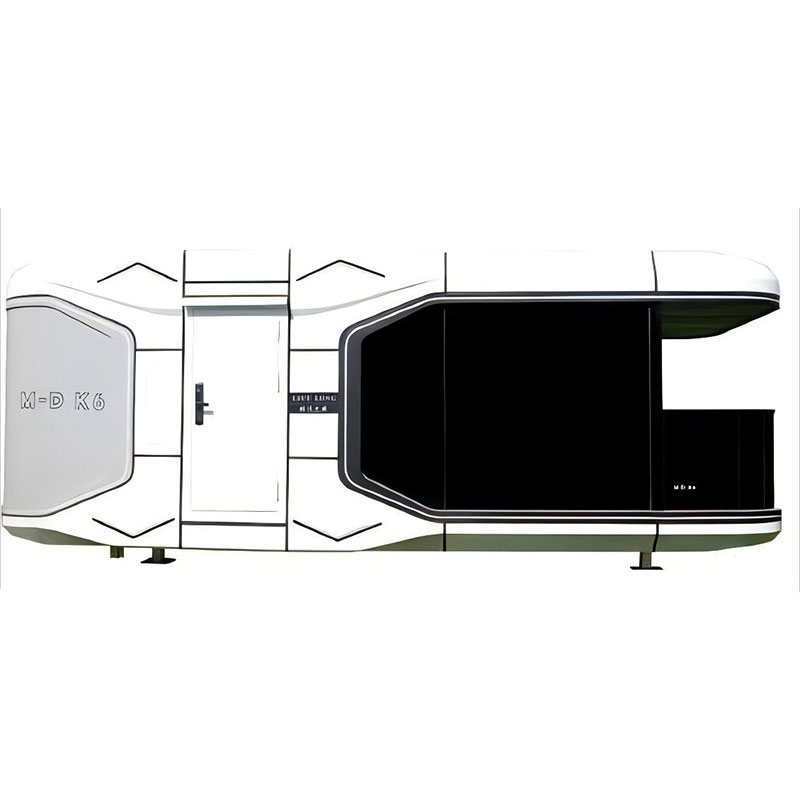

- Дешевые общежития модульные капсулы дом